为了提升生产线的效率,预防工伤事故发生,深圳意普根据实际情况,为某知名电子厂提供“输送线安全整改方案”。该方案通过改进机械防护装置和优化作业流程,为企业实现了降本增效。

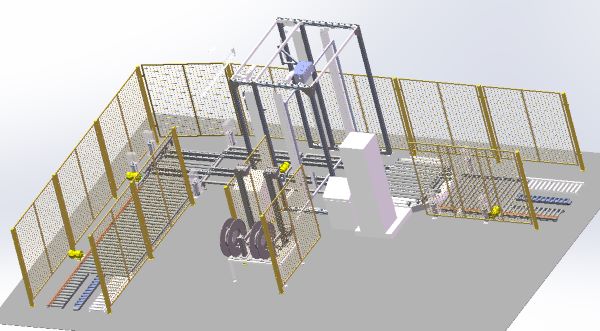

应用案例:输送线安全整改方案

项目背景

在生产过程中,货物从进料口进入输送链,按顺序运行至指定位置进行加工,加工完成后,由输送链将货物运送至出口处,整个流程循环往复。

痛点:输送线上存在多种危险设备,并且这些设备无法区分人员与货物。如果员工不慎进入作业区域或执行了错误的操作,而设备未能及时停止运行,就有可能导致严重的人员伤亡事故。

项目需求

1. 输送线需具备智能检测功能,能准确区分人员与货物,确保货物正常流通不受影响,同时,当人员进入作业区域时,现场设备能够立即感应并停机,保障工作人员的安全。

2. 设备故障维修时,须具备安全防护功能,防止机器意外启动,保障进入现场的人员安全。

项目难度

本项目的难点在于如何准确地区分人和物品,并确保区域内货物可以正常工作,而人体闯入时能够及时报警。

方案设计

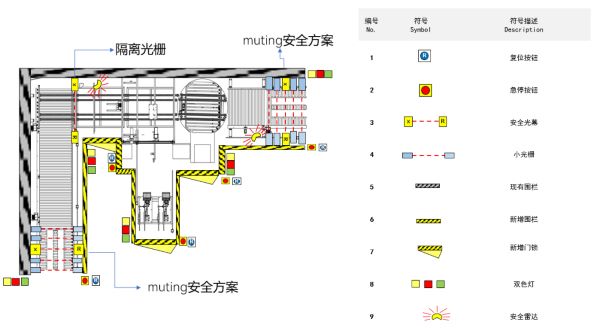

针对上述问题,深圳意普根据现场的具体情况,精心设计了一套人货分离方案,利用安全光幕+可编程安全控制模块+传感器的组合,通过对输送线的智能化改造,实现了该区域内人与货物的有效区分,成功解决了这一难题。

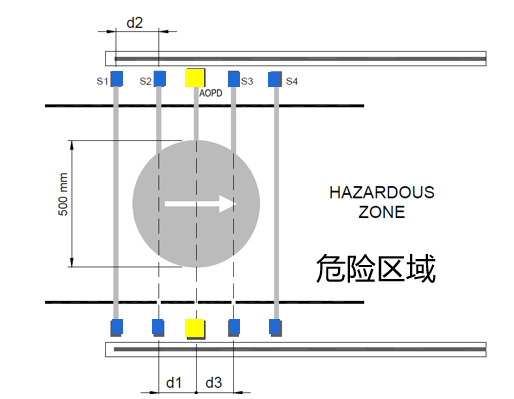

▲【人货分离检测】方案示意图

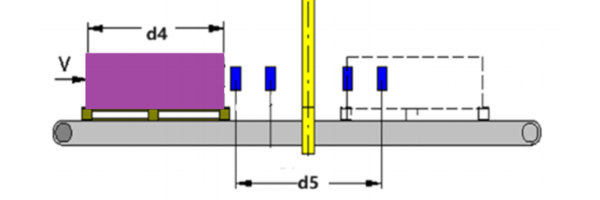

1.出入口的布局、传感器的位置以及机械保护装置的部署,均应确保在系统处于屏蔽(Muting)状态时,人员不能通过门进入危险区域。此外,货物的长度应大于传感器部署的尺寸,即 d4 > d5。

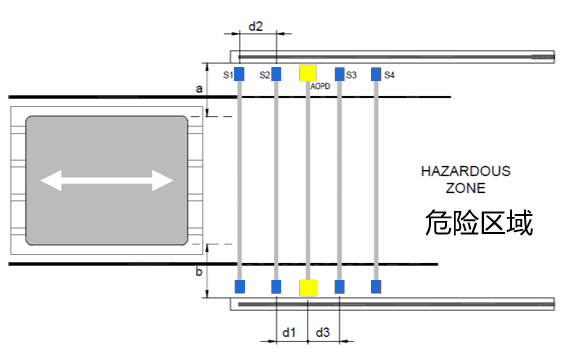

2. Muting传感器应安装在靠近安全光栅的位置,确保 d1 和 d3 不超过 200 毫米(d1 和 d3 < 200mm),同时d1和d3>V乘以系统响应时间。这里 d1 和 d3 分别代表传感器到安全光栅的距离。

3. 任意两个Muting传感器之间的距离应足够远,以避免因间距过小而被人的脚同时触发(d2 > 250mm)。

▲【Muting传感器】布置示意图

4. 传感器的位置(S1和S4之间的距离)应确保一个直径为500毫米、轴线平行于保护区的圆柱形物体在门的任何位置以高达1.6米/秒的速度移动时,无法激活屏蔽(Muting)功能。

▲【Muting传感器】布置示意图

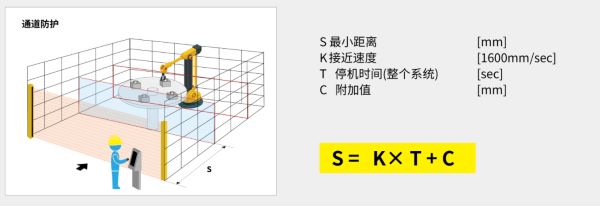

5. Muting安全光幕与危险设备之间的距离应当符合安全距离公式 S = K * T + C,即 S = 1.6 mm/ms * (10 ms + 30 ms + 设备停机时间)+ 850 mm。在遵循ISO 13855标准的前提下,依据这一公式,可确定安装Muting安全光幕的安全距离。

项目效果

响应速度快,实施难度低,售后完善

该方案响应迅速,易于落地,通过传感器实时检测人员或货物的存在,自动识别工作环境中的安全状态,一旦检测到安全隐患,安全光幕会立即触发停止指令。可编程安全控制模块则统一管理所有设备的安全逻辑,实现灵活且高效的安全配置与自动化监控。

提高作业区域的安全性

当人员进入作业区域时,货物输送系统不会自动运行,极大地提高了作业区域的安全性,减少了人机交互中的安全事故概率,还提升了生产现场的安全标准,确保了设备的持续稳定运行。

客户评价

客户对该方案展现的卓越稳定性和高度灵活性给予了高度评价,认为这一解决方案精准匹配了其实际需求。该方案在确保货物顺畅流通的同时,有效保障了人员安全。尤其是在设备维护阶段,通过先进的技术手段,彻底杜绝了机械意外启动的风险,为维修人员提供了可靠的安全保障。